Silicone per incapsulamento

Il silicone per incapsulamento è una soluzione importante per far durare più a lungo i dispositivi elettronici e fornire prestazioni migliori.

Dai dispositivi personali, alle navi oceaniche fino agli impianti industriali automatizzati l’elettronica consente di migliorare i processi produttivi e la qualità dei prodotti ed il suo utilizzo su veicoli o apparecchiature ha un’importanza fondamentale per la sicurezza.

In questo articolo esamineremo come i prodotti siliconici possono essere utili per l’isolamento dei componenti elettronici e quali sono i vantaggi del loro utilizzo.

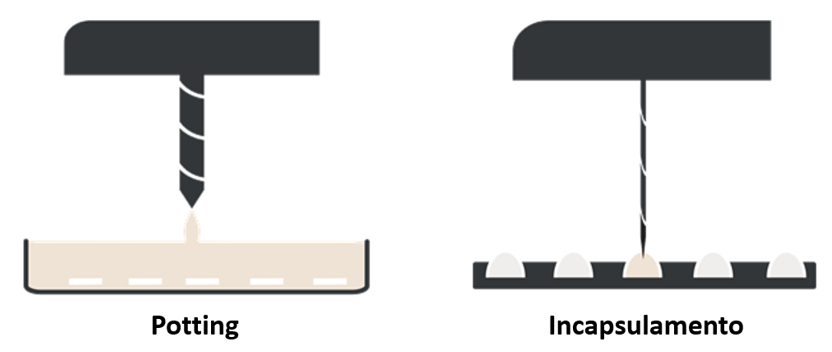

Che cosa sono il potting e l’incapsulamento?

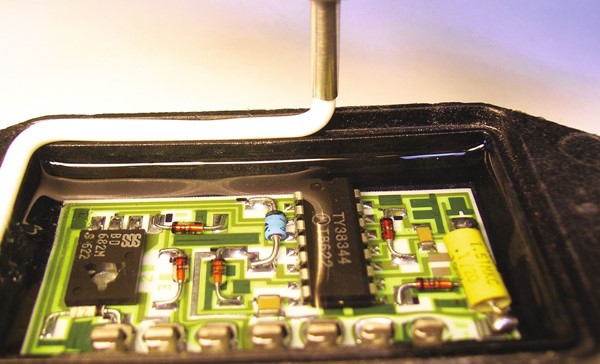

Il potting e l’incapsulamento sono le due tecniche principali utilizzate per proteggere i componenti elettronici sensibili da fattori critici come condizioni ambientali e climatiche, aggressioni chimiche, vibrazioni, polvere, esposizione al calore e al fuoco. Funzionano con altre tecniche protettive come il conformal coating, la sigillatura e l’incollaggio.

Qual è la differenza tra le due?

Il potting è il processo di riempimento (parziale o completo) o incorporamento del componente elettronico o dell’assemblaggio in un involucro con un materiale resinoso come il silicone allo scopo di fornire protezione, l’isolamento elettrico e dissipazione del calore.

L’incapsulamento è un processo simile al potting che si differenzia perché il componente viene immerso in uno stampo e quindi posizionato in uno spazio senza necessariamente che l’intera cavità sia riempita. Lo scopo dell’incapsulamento è quindi quello di creare un “guscio” protettivo attorno al componente. Questa soluzione fornisce resistenza alle principali minacce, come urti, vibrazioni, umidità, agenti corrosivi e migliora l’isolamento elettrico, il ritardo di fiamma e la dissipazione del calore.

Il vantaggio dell’incapsulamento, quando è possibile nell’assemblaggio, è che i componenti sono più accessibili per la riparazione o più facilmente sostituibili.

Potting o incapsulamento? Questo è il dilemma.

La risposta dipende da diversi fattori: condizioni operative e ambientali del prodotto finale, proprietà fisiche richieste per i materiali utilizzati, requisiti di lavorazione e le capacità del produttore.

I siliconi sono sempre più, i materiali preferiti per entrambe le soluzioni nel caso di componenti elettronici delicati come sensori, attuatori, unità di elaborazione centrale (CPU), circuiti stampati (PCB) e altri assiemi e ciò per le loro eccellenti capacità di bagnatura, che riducono al minimo bolle d’aria e altre imperfezioni.

Silicone per incapsulamento e potting: quali sono i materiali da utilizzare?

In passato per la protezione elettrica si utilizzavano materiali convenzionali come vetro, metalli e ceramica, che sono stati progressivamente sostituiti da polimeri (omopolimeri, copolimeri, compositi, complessi, miscele di piccole molecole e leghe). Questo cambiamento è avvenuto perché questi nuovi materiali hanno offerto caratteristiche molecolari nuove e altamente diversificate per proteggere le nuove generazioni di sistemi elettronici, microelettronici e nanoelettronici.

Hanno migliorato le prestazioni dei prodotti finali, ma hanno anche contribuito a semplificare la lavorazione, riducendo il peso e il volume, oltre che offrire una maggiore versatilità per la protezione di parti complesse e miniaturizzate, migliorando in definitiva la qualità, la durata e l’economicità del rivestimento.

Uno degli esperti Elkem Silicones, di cui siamo rivenditori, riassume il rapido cambiamento nell’elettronica e quanto sia importante rimanere agili e lavorare in modo collaborativo:

“Quando si considera la velocità con cui sta evolvendo l’elettronica e come ogni giorno vengono sviluppate nuove applicazioni in diversi settori e migliaia di prodotti o sistemi specifici, è importante esaminare le opzioni con gli esperti e non dare alcuna possibilità per scontata. I siliconi sono infatti sempre più un materiale d’elezione per la vasta gamma di possibili formulazioni e caratteristiche, ma devono essere attentamente considerati e testati, sia in termini di lavorazione che di vantaggi per l’utente finale. Gli specialisti di ricerca e sviluppo del silicone, gli ingegneri di processo e gli sviluppatori di prodotti devono quindi lavorare fianco a fianco per allineare le loro esigenze e implementare soluzioni efficienti a prova di futuro. Le parole chiave per raggiungere questo obiettivo sono: agilità e collaborazione.”

Quali sono i principali vantaggi del potting e dell’incapsulamento e quali materiali sono più adatti?

Questo settore oggi fa riferimento a tre tipologie di prodotti siliconici: siliconi, resine epossidiche e poliuretaniche.

Riassumiamo qui le principali caratteristiche per le tipologie di prodotto:

![]()

Perchè i siliconi hanno caratteristiche più vantaggiose di resine epossidiche e poliuretani per il potting e l’incapsulamento?

Resistenza al calore, intervallo di temperatura

I siliconi offrono una migliore resistenza al calore e intervallo di temperatura (da -50° a 200°C e fino a 300°C in alcune formulazioni)

Autoestinguenza

Il silicone è autoestinguente, a differenza delle resine epossidiche o poliuretaniche.

Dilatazione termica

Grazie alla sua bassa durezza, il silicone offre un maggiore coefficiente di dilatazione termica lineare di ca. 3 × 10-4 m/(m K), molto superiore ad altri polimeri.

Elasticità

Gli elastomeri siliconici sono particolarmente elastici perché sono composti da molecole reattive a catena lineare insieme ad agenti reticolanti e rinforzo.

Resistenza ai rischi ambientali

I siliconi superano tutti gli altri materiali per potting e incapsulamento in particolare per la resistenza all’umidità e ai raggi UV, nonché per la stabilità all’ozono. Queste caratteristiche, così come la resistenza al calore in un intervallo di temperatura elevato rendono i siliconi un materiale ideale per i sistemi elettronici in ambienti difficili.

Vibrazioni

Nelle applicazioni industriali i siliconi offrono una grande resistenza alle vibrazioni perché sono più morbidi e flessibili.

Stabilità dielettrica

I siliconi offrono sia un eccellente isolamento elettrico che una conduttività sufficientemente costante su un’ampia gamma di temperature e frequenze.

Riparabilità e sostituibilità

I siliconi possono essere sciolti e rimossi con solventi quando necessario per rilavorare o riparare componenti specifici.

Perchè le resine epossidiche o poliuretaniche offrono caratteristiche alternative per il potting e l’incapsulamento?

Resistenza meccanica

Questo è un vantaggio offerto dalla resina epossidica e poliuretanica, ma in alcuni casi il silicone ha una resistenza sufficiente. Discriminanti in questo caso sono le esigenze dell’utente finale.

Elasticità

L’elasticità determina come un materiale ritorna alla sua forma originaria dopo essere stato deformato. Più l’indice è basso, più rapidamente il materiale ritorna alla sua forma iniziale. I siliconi hanno un coefficiente inferiore rispetto agli altri due materiali. Questo può essere un vantaggio o uno svantaggio, a seconda dell’applicazione.

Sia le resine epossidiche che i poliuretani presentano un coefficiente più elevato rispetto ai siliconi, che sono caratteristiche importanti nei sistemi duri e resistenti, ma possono rappresentare un inconveniente quando i vantaggi attesi siano la facilità di lavorazione e la riparazione.

Forza di adesione

Le resine epossidiche forniscono il più alto livello di forza di adesione nell’incollaggio, ma siliconi e poliuretani forniscono un’adesione medio-alta, sufficiente per la maggior parte delle applicazioni.

Le resine epossidiche generalmente possiedono la forza di adesione più elevata dei tre materiali, ma l’adesione del silicone può essere modificata e ottimizzata per aderire a vari substrati e offrire maggiore flessibilità una volta polimerizzato.

Durezza

Le resine epossidiche sono generalmente più dure dei siliconi dopo l’indurimento, il che può essere uno svantaggio o un vantaggio a seconda dell’applicazione.

Da segnalare che in alcuni sistemi è possibile un mix di queste tre tecnologie tenendo in considerazione la facilità di lavorazione, i criteri di prestazione critici per il prodotto finale e l’economicità.

Sia le resine epossidiche che i poliuretani presentano un modulo di taglio più elevato rispetto ai siliconi, caratteristica importante per componenti dure, che può diventare un inconveniente per la riparabilità.

I rivestimenti a base di silicone sono sicuri e sostenibili?

Per soddisfare i requisiti di tutela ambientale e della salute, i siliconi utilizzano meno solventi, che sono stati anche modificati per ridurre radicalmente il loro contenuto di COV (Composti Organici Volatili).

In alcune nuove e innovative formulazioni, alcuni siliconi sono diventati completamente privi di solventi e polimerizzano in brevissimo tempo, senza sacrificare il loro basso modulo.

Il silicone per incapsulamento è venduto in formulazioni conformi agli standard più elevati e sono soggette a severi test per garantire una lunga durata del prodotto e una maggiore riparabilità e riciclabilità.